Jaký je obecný proces návrhu FPCB v Consilia?

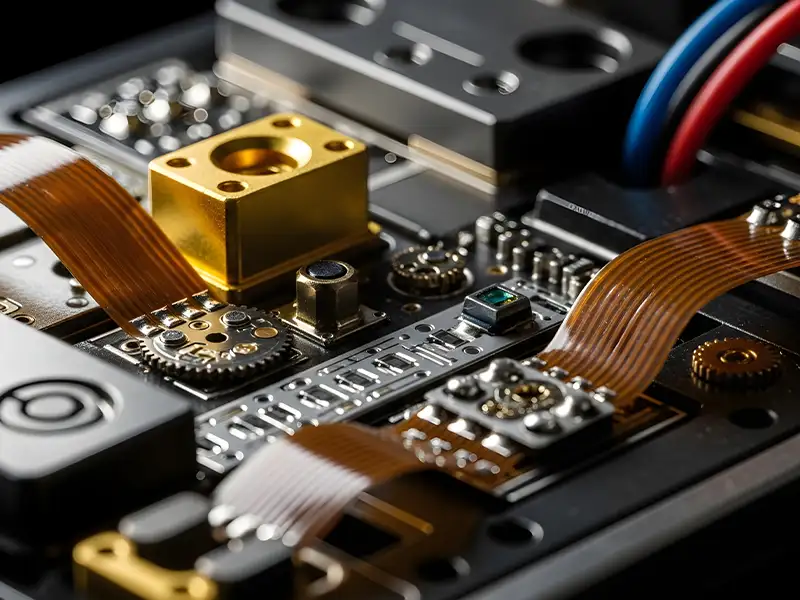

Obecně se proces návrhu FPCB řídí mnoha stejnými principy jako tradiční návrh rigidních PCB. Proces začíná definováním mechanického obrysu včetně způsobů montáže a výškových omezení ve spolupráci se strojírenským týmem. V rámci těchto hranic se následně vyvíjí rozmístění komponent a stackup FPCB tak, aby splňovaly požadavky elektrických hardwarových inženýrů a příslušné standardy, jako je EMC. Nakonec se návrh propojí, vytvoří se spoje a připraví se pro výrobu včetně všech potřebných výrobních dat a dokumentace.

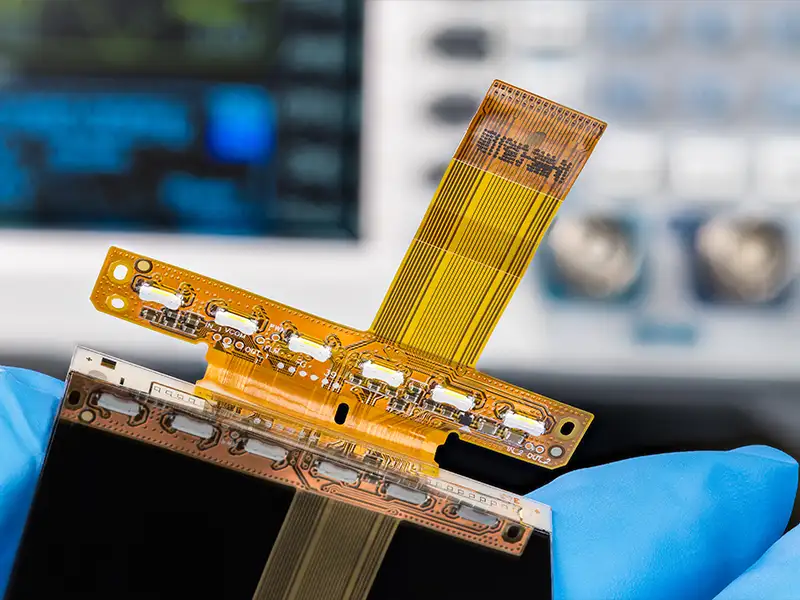

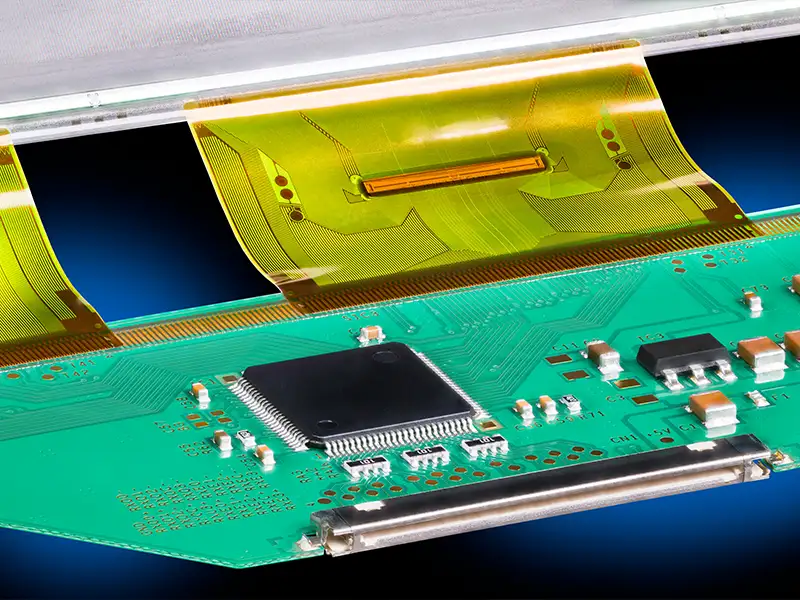

U FPCB je však každý z těchto kroků specifičtější a komplexnější. Přestože jsou FPCB výrazně tenčí, jejich schopnost ohýbat se a skládat přináší nové možnosti v trojrozměrných aplikacích, což vyžaduje užší koordinaci se strojírenským týmem. Routing na FPCB se také liší od návrhu rigidních PCB, protože vyžaduje zaoblené spoje a mesh struktury, což přidává čas i složitost.

Klíčový rozdíl spočívá v silnější provázanosti pravidel jednotlivých disciplín a v hlubších vzájemných závislostech napříč celým návrhovým procesem. V důsledku toho FPCB vyžadují více komunikace a užší mezioborovou spolupráci.

Návrh FPCB přináší složitosti a aspekty, které se u rigidních PCB nevyskytují. Jaké jsou některé z klíčových rozdílů?

Pokud při návrhu PCB dospějete do bodu, kdy jsou potřeba další vrstvy, je změna obvykle přímočará. Výrobci často mohou přidat dvě vrstvy pomocí tenčích dielektrik, aniž by se změnila celková tloušťka desky. Pokud to není možné, tloušťka vzroste přibližně o 10 % s podobným nárůstem nákladů. Ve většině případů je mechanický dopad minimální a může dokonce přinést mírné zvýšení pevnosti.

U návrhu FPCB má však stejná situace mnohem závažnější důsledky. Přidání vrstev vede k výraznému nárůstu tloušťky, značně snížené flexibilitě a dramatickému zvýšení minimálního poloměru ohybu. Tyto změny mohou silně ovlivnit celkovou mechaniku zařízení, což vede k prodloužení doby redesignu a vyšším nákladům na vývoj i výrobu. Tenké stínicí vrstvy představují podobné výzvy z pohledu elektrického návrhu.

FPCB mohou někdy trpět namáháním komponent v důsledku nadměrného ohýbání nebo problémy s integritou signálu způsobenými elektromagnetickým rušením. Co lze udělat ve fázi návrhu pro snížení těchto rizik?

Toto jsou důležité aspekty a řešíme je od samého počátku návrhového procesu napříč všemi týmy. Strojírenští inženýři aplikují v kritických oblastech dodatečné výztuže, ochranné vrstvy nebo kluzné fólie. Podobná opatření se přijímají i na elektrické straně, například specifikace stínicích fólií pro EMC a EMI ochranu. Nejvlivnějším faktorem je však celková délka vedení. Snahy o minimalizaci této délky často rozhodují o tom, zda lze FPCB použít v kompaktních nebo miniaturních zařízeních.

Navzdory svým výhodám nejsou FPCB vhodné pro všechny aplikace. Můžete uvést příklad projektu, kde bylo FPCB nezbytné, a proč?

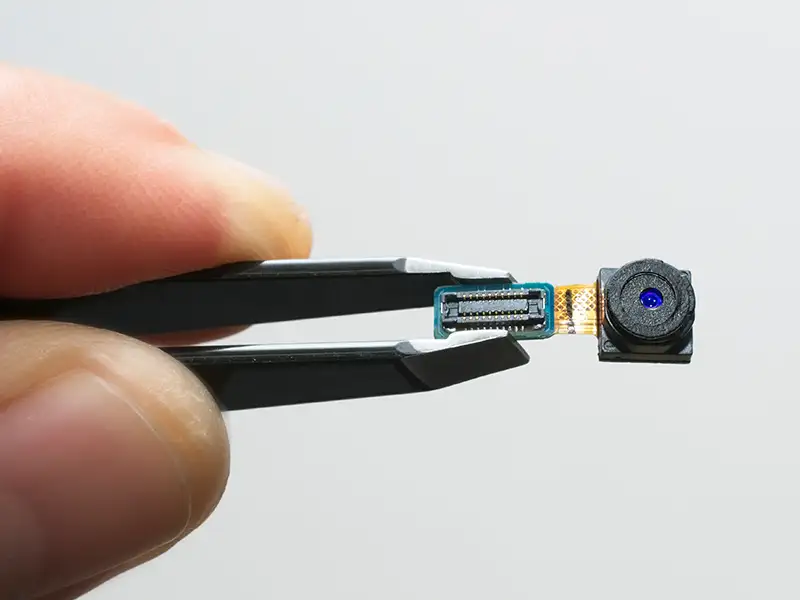

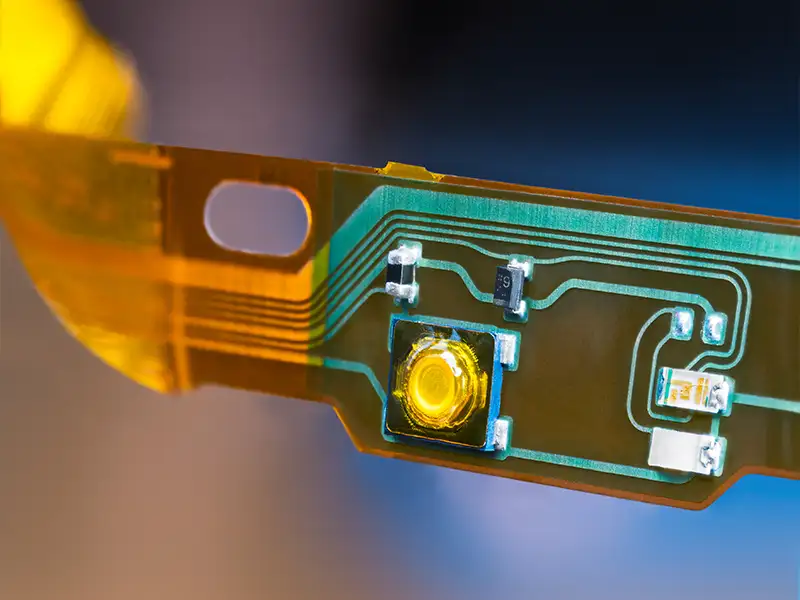

Dnes se FPCB široce používají v periferních systémech montovaných na pohyblivých částech elektronických produktů, jako jsou displeje, kamery, antény, senzory a klávesnice. Ve většině případů se malý funkční modul připojuje k hlavní sestavě se základní deskou. FPCB jsou pro tyto scénáře ideální, protože nahrazují tradiční kabeláž a výrazně snižují počet potřebných konektorů na menším modulu, což umožňuje skutečně minimalistický design.

Příklad z našeho portfolia je projekt sluchátek s nákrčníkem, který jsme dokončili před několika lety pro předního výrobce wearables. Návrh vyžadoval pět PCB – čtyři rigidní a jednu flexibilní – zabalených do extrémně těsného pouzdra. FPCB byla nezbytná pro propojení desek při dodržení přísných omezení prostoru, šířky vodičů a integrity signálu. I když se některé technické detaily od té doby mohly vyvinout, projekt zůstává dobrým příkladem toho, proč FPCB vyžadují úzkou spolupráci mezi elektrotechnickými a strojírenskými týmy od prvního dne.

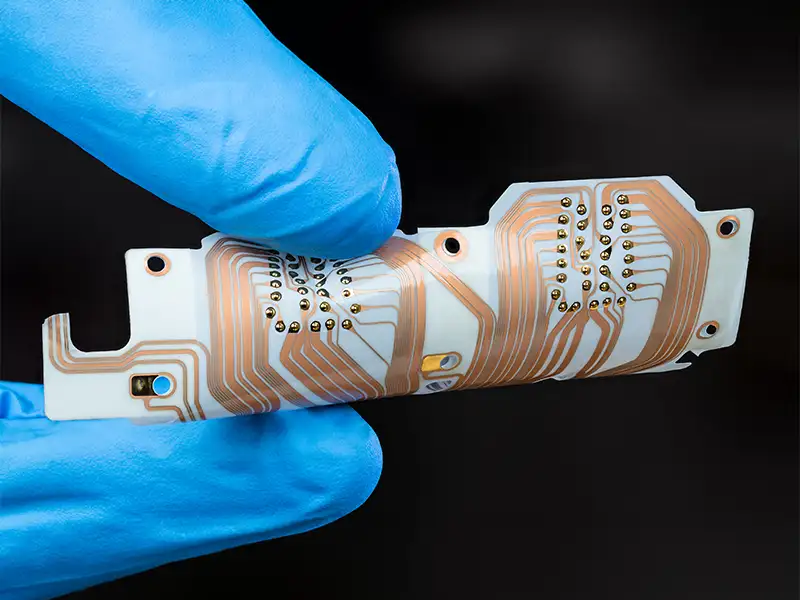

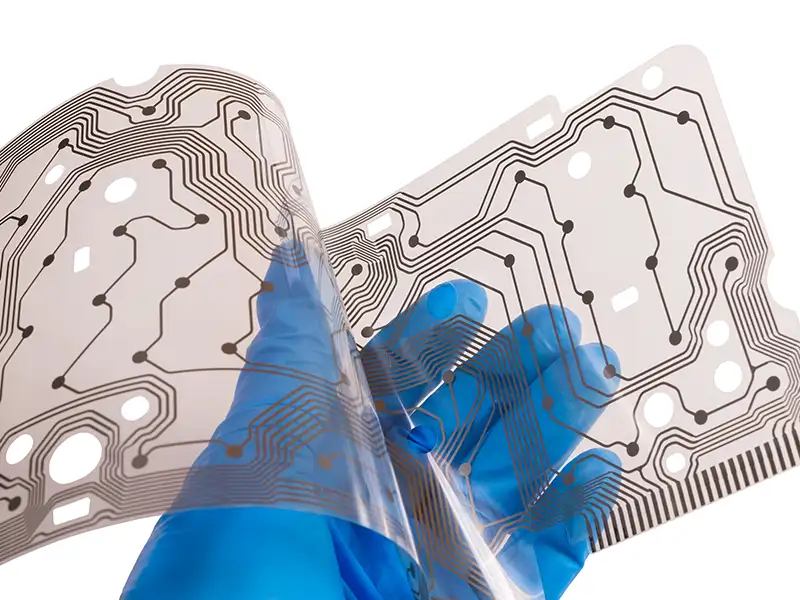

V oblasti FPCB probíhá mnoho inovací – jednou z nich je použití vodivé karbonové pasty místo obvyklé měděné fólie pro vytváření vodičů. Jaké jsou výhody a nevýhody této konkrétní inovace?

Karbonová pasta je výrazně nákladově efektivnější než měděná fólie a lze ji nanášet přímo na flexibilní substrát pomocí sítotisku nebo inkoustového tisku. Tento proces snižuje nebo eliminuje potřebu leptání a pokovování mědi, které jsou energeticky náročné a produkují chemický odpad. Karbonové vodiče také poskytují vynikající flexibilitu; jsou méně náchylné k praskání při opakovaném ohýbání než tenká měď, která může trpět únavou nebo delaminací. Navíc karbon neoxiduje jako měď, což jej činí spolehlivějším ve vlhkém nebo korozivním prostředí.

Na druhou stranu je karbonová pasta mnohem méně vodivá než měď. Vytváření prokovů nebo vícevrstvých struktur s karbonem je náročnější a jeho vyšší elektrický odpor omezuje jeho použití na nízkoproudé, nízkofrekvenční aplikace, jako jsou senzory nebo dotyková rozhraní.

Stručně řečeno, FPCB na bázi karbonu doplňují, nikoli nahrazují návrhy na bázi mědi. Vynikají tam, kde náklady, flexibilita a environmentální přínosy převažují nad potřebou vysoké vodivosti nebo výkonové kapacity.

Víte o nějakých dalších nedávných nebo připravovaných inovacích v oblasti FPCB, které by mohly být zásadním průlomem?

Ano. Jednou slibnou oblastí je vývoj ultra-tenkých substrátů a bezlepidlové laminace. Někteří výrobci posouvají polyimid (PI) a podobné materiály k extrémně tenkým profilům – kolem 2–5 µm – a kombinují je s velmi tenkými kovovými fóliemi, jako je válcovaná měď. Bezlepidlová laminace, která spojuje vrstvy přímo bez lepicích filmů, může dále snížit celkovou tloušťku stackupu.

Embedded komponenty se také diskutují již léta. Zůstávají specializovaným vylepšením, podobně jako technologie na bázi karbonu, a nabízejí klíčové výhody ve specifických aplikacích, přičemž stále čelí praktickým omezením.

Z těchto důvodů věřím, že skutečným průlomem budou hybridní PCB v kombinaci se schopností výrobců integrovat více nových technologií flexibilním a adaptivním způsobem. Tento přístup umožňuje návrhářům využít silné stránky každé technologie, kompenzovat její omezení a dosáhnout nákladově efektivních a vysoce kvalitních řešení. To řečeno, plné využití tohoto potenciálu zůstává významnou pokračující výzvou.

Je FPCB vhodná volba pro váš projekt?

Návrh flexibilních PCB není jen o ohýbání obvodů – je to o přehodnocení celého vývojového procesu. Úspěch vyžaduje včasnou spolupráci mezi elektrotechnickými, strojírenskými a průmyslově-designovými týmy, pečlivý výběr materiálů a dodavatelů a realistické pochopení toho, co flexibilita přináší z hlediska příležitostí i složitosti.

V Consilia pomáháme zákazníkům zvládat tyto výzvy napříč širokou škálou odvětví, od wearables po průmyslové aplikace.

Jste připraveni probrat váš další projekt? Kontaktujte nás.

Zajímavé externí zdroje

Další zajímavá témata

Realizované projekty

Související projekty Consilia

Sluchátka s nákrčníkem pro ochranu sluchu

Úkolem bylo navrhnout nový nositelný produkt zapadající do stávající řady špičkových sluchátek pro ochranu sluchu. Přečtěte si více v naší případové studii.