Wie sieht der allgemeine Prozess für das Design einer FPCB bei Consilia aus?

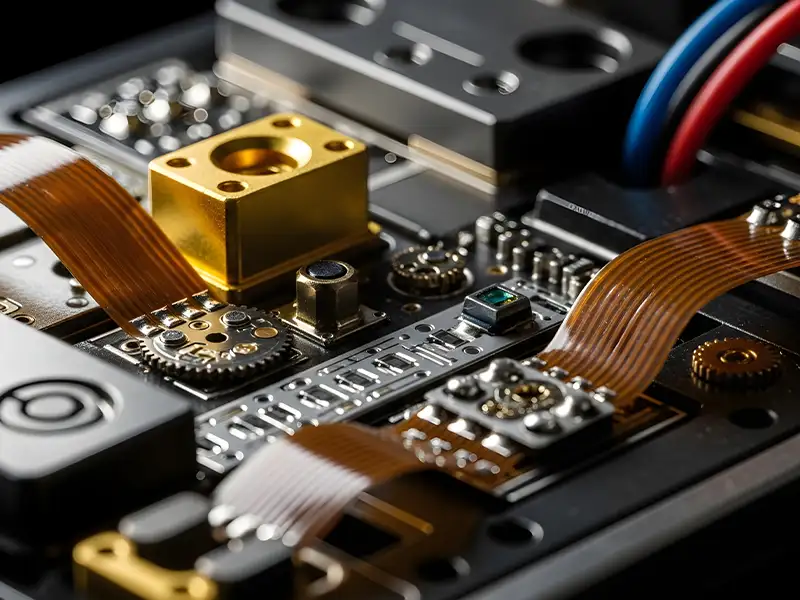

Grundsätzlich folgt der FPCB-Designprozess vielen der gleichen Prinzipien wie das traditionelle Design starrer Leiterplatten. Der Prozess beginnt mit der Definition der mechanischen Kontur, einschließlich Befestigungsmethoden und Höhenbeschränkungen, in Zusammenarbeit mit dem jeweiligen Maschinenbauteam. Innerhalb dieser Grenzen werden das Komponentenlayout und der FPCB-Lagenaufbau entwickelt, um die Anforderungen der Elektro-Hardwareingenieure und geltender Standards wie EMV zu erfüllen. Abschließend wird das Design verbunden, geroutet und für die Fertigung vorbereitet, einschließlich aller notwendigen Produktionsdaten und Dokumentation.

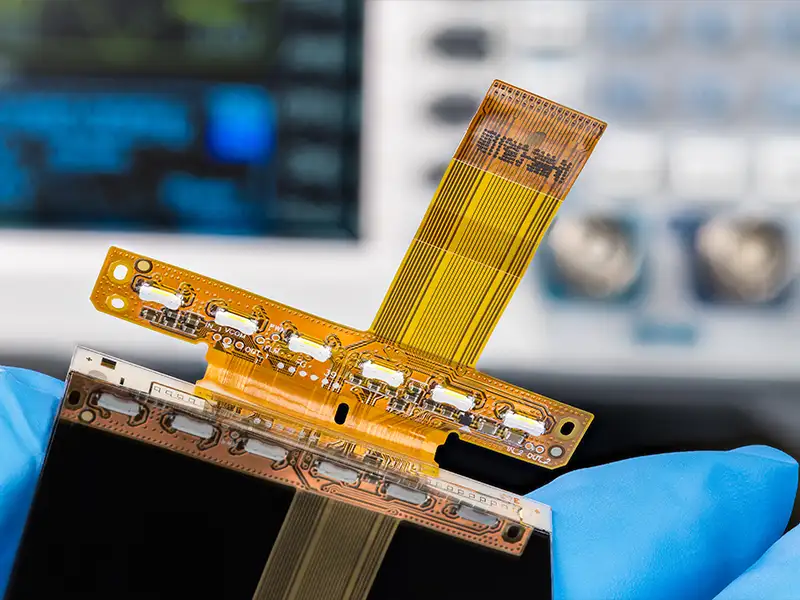

Bei FPCBs ist jedoch jeder dieser Schritte spezifischer und komplexer. Obwohl FPCBs deutlich dünner sind, eröffnet ihre Fähigkeit, sich zu biegen und zu falten, neue Möglichkeiten in dreidimensionalen Anwendungen, was eine engere Koordination mit dem Maschinenbauteam erfordert. Auch das Routing auf FPCBs unterscheidet sich vom Design starrer Leiterplatten, da es abgerundete Leiterbahnen und Gitterstrukturen erfordert, was Zeit und Komplexität erhöht.

Der wesentliche Unterschied liegt in einer stärkeren Verknüpfung zwischen den Regeln der einzelnen Disziplinen und den tieferen Abhängigkeiten über den gesamten Designprozess hinweg. Daher erfordern FPCBs mehr Kommunikation und eine engere interdisziplinäre Zusammenarbeit.

Das Design einer FPCB bringt Komplexitäten und Überlegungen mit sich, die es im Designprozess starrer Leiterplatten nicht gibt. Was sind einige der wichtigsten Unterschiede?

Wenn Sie bei Ihrem PCB-Design an einen Punkt gelangen, an dem zusätzliche Lagen erforderlich sind, ist die Änderung in der Regel unkompliziert. Hersteller können oft zwei Lagen mit Hilfe der dünneren Dielektrika hinzufügen, ohne die Gesamtdicke der Leiterplatte zu verändern. Ist das nicht möglich, erhöht sich die Dicke um etwa 10 %, bei einem ähnlichen Kostenanstieg. In den meisten Fällen sind die mechanischen Auswirkungen minimal und können sogar eine leichte Erhöhung der Festigkeit bewirken.

Beim FPCB-Design hat dieselbe Situation jedoch weitaus gravierendere Konsequenzen. Das Hinzufügen von Lagen führt zu einer erheblichen Dickenzunahme, stark reduzierter Flexibilität und einem drastisch erhöhten Mindestbiegeradius. Diese Änderungen können die Gesamtmechanik des Geräts stark beeinflussen und zu erhöhtem Redesign-Aufwand sowie höheren Entwicklungs- und Produktionskosten führen. Dünne Abschirmlagen stellen aus elektrotechnischer Sicht ähnliche Herausforderungen dar.

FPCBs können manchmal unter Belastung ihrer Komponenten durch übermäßiges Biegen oder unter Signalintegritätsproblemen durch elektromagnetische Interferenzen leiden. Was kann man in der Designphase tun, um diese Risiken zu reduzieren?

Dies sind alles wichtige Überlegungen und wir gehen sie von Anfang an im Designprozess über alle Teams hinweg an. Maschinenbauingenieure bringen zusätzliche Verstärkungen, Schutzschichten oder Gleitfolien in kritischen Bereichen an. Ähnliche Maßnahmen werden auch auf der elektrotechnischen Seite ergriffen, wie die Spezifikation von Abschirmfolien für EMV- und EMI-Schutz. Der einflussreichste Faktor ist jedoch die Gesamtlänge der Verdrahtung. Bemühungen, diese Länge zu minimieren, entscheiden oft darüber, ob FPCBs in kompakten oder miniaturisierten Geräten eingesetzt werden können.

Trotz ihrer Vorteile sind FPCBs nicht für alle Anwendungen geeignet. Können Sie ein Beispiel für ein Projekt nennen, bei dem eine FPCB erforderlich war, und warum?

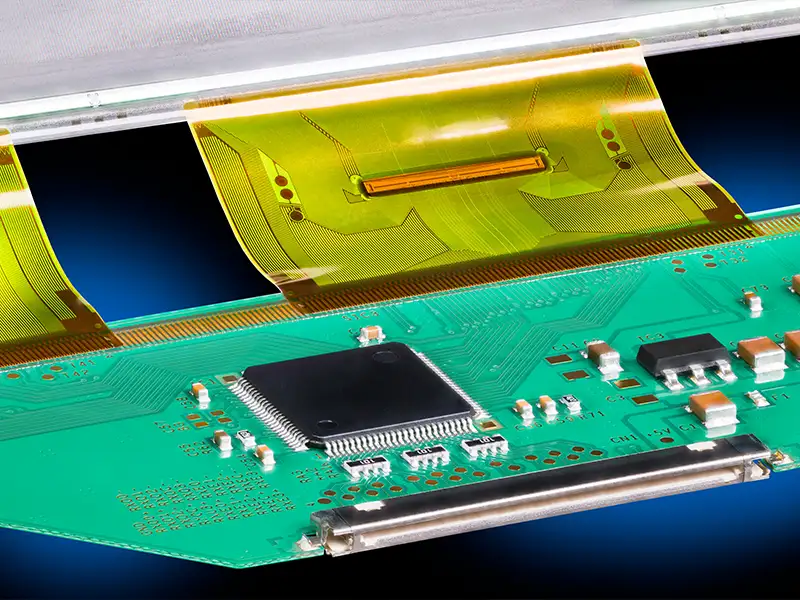

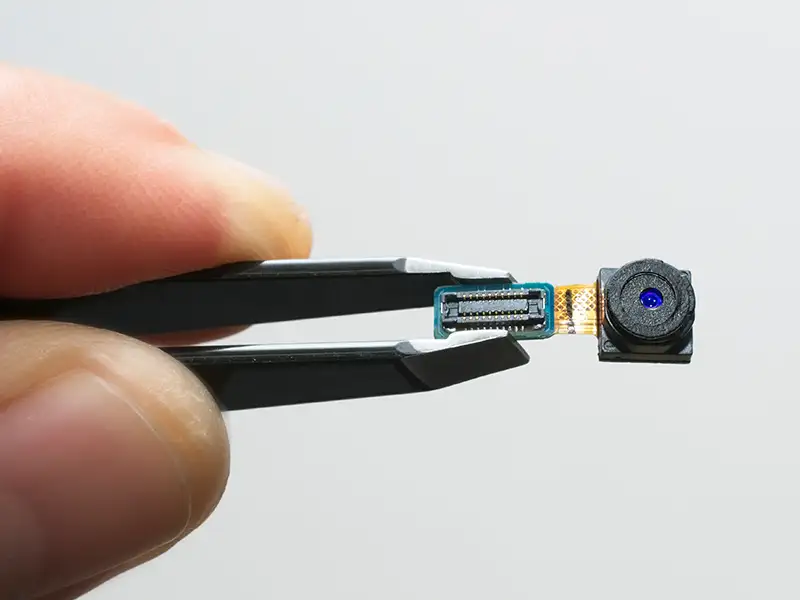

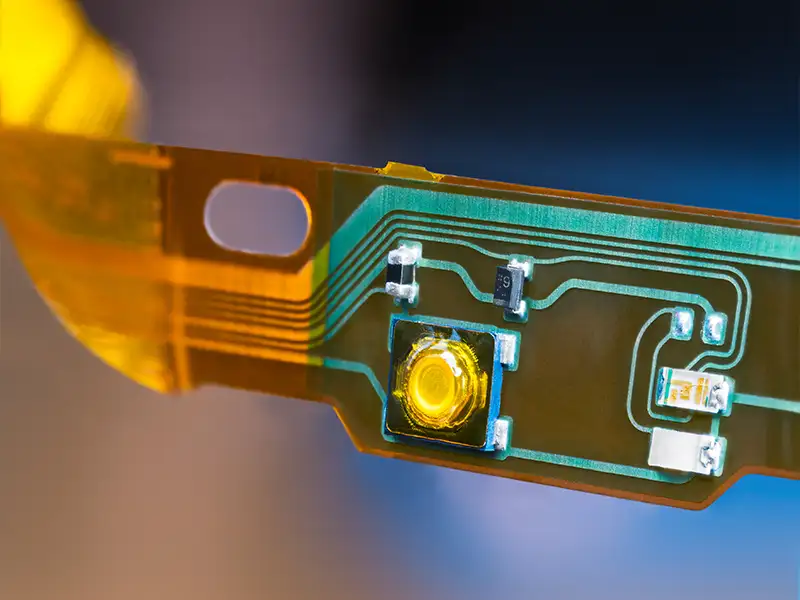

Heute werden FPCBs häufig in Peripheriesystemen eingesetzt, die an beweglichen Teilen elektronischer Produkte montiert sind, wie Displays, Kameras, Antennen, Sensoren und Tastaturen. In den meisten Fällen verbindet ein kleines Funktionsmodul die Hauptbaugruppe mit einem Motherboard. FPCBs sind für diese Szenarien ideal, da sie die traditionelle Verkabelung ersetzen und die Anzahl der erforderlichen Steckverbinder am kleineren Modul erheblich reduzieren, was ein wirklich minimalistisches Design ermöglicht.

Ein Beispiel aus unserem eigenen Portfolio ist ein Nackenbügel-Kopfhörer-Projekt, das wir vor einigen Jahren für einen führenden Wearable-Hersteller abgeschlossen haben. Das Design erforderte fünf Leiterplatten – vier starre und eine flexible – verpackt in einem extrem engen Gehäuse. Die FPCB war unerlässlich, um die Platinen zu verbinden und gleichzeitig strenge Vorgaben für Platz, Leiterbahnbreite und Signalintegrität einzuhalten. Obwohl sich einige technische Details seitdem weiterentwickelt haben mögen, bleibt das Projekt eine gute Veranschaulichung dafür, warum FPCBs von Anfang an eine enge Zusammenarbeit zwischen Elektro- und Maschinenbauteams erfordern.

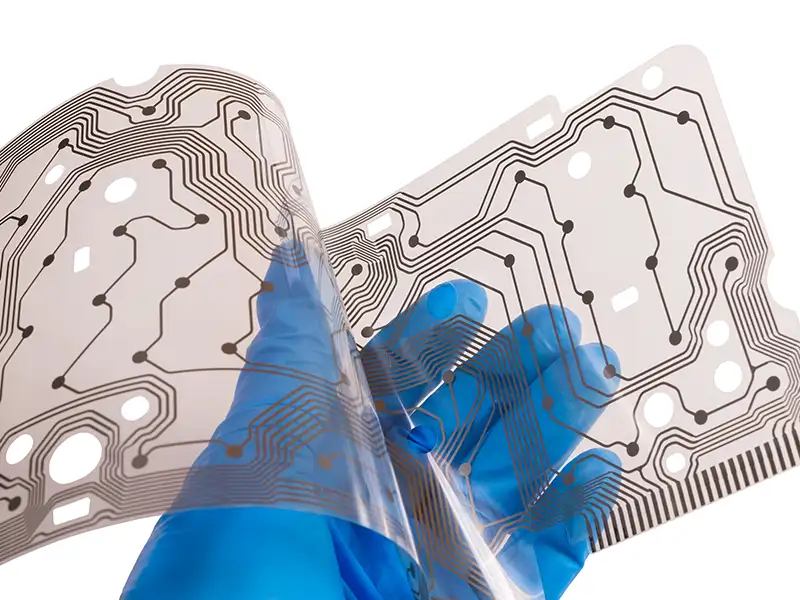

Bei FPCBs finden viele Innovationen statt – eine davon ist die Verwendung von leitfähiger Carbonpaste anstelle der üblichen Kupferfolie für Leiterbahnen. Was sind die Vor- und Nachteile dieser konkreten Innovation?

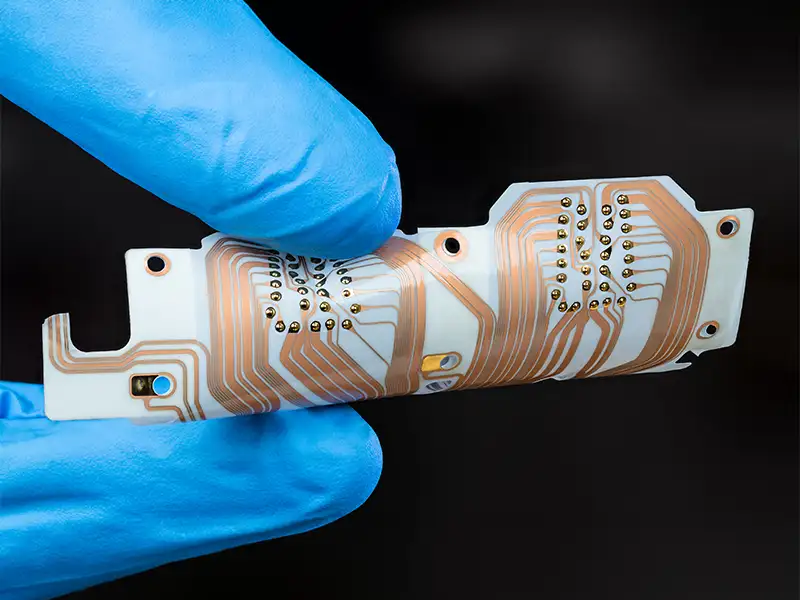

Carbonpaste ist deutlich kostengünstiger als Kupferfolie und kann mittels Siebdruck oder Inkjetdruck direkt auf ein flexibles Substrat aufgetragen werden. Dieser Prozess reduziert oder eliminiert die Notwendigkeit des Kupferätzens und -galvanisierens, die energieintensiv sind und chemische Abfälle erzeugen. Carbonbahnen bieten zudem eine ausgezeichnete Flexibilität; sie sind weniger anfällig für Rissbildung bei wiederholtem Biegen als dünnes Kupfer, das Ermüdung oder Delamination erfahren kann. Darüber hinaus oxidiert Carbon nicht wie Kupfer, was es in feuchten oder korrosiven Umgebungen zuverlässiger macht.

Andererseits ist Carbonpaste deutlich weniger leitfähig als Kupfer. Die Herstellung von Vias oder Mehrlagenstrukturen mit Carbon ist anspruchsvoller, und sein höherer elektrischer Widerstand beschränkt seinen Einsatz auf Niedrigstrom- und Niederfrequenzanwendungen wie Sensoren oder Touch-Schnittstellen.

Kurz gesagt: Carbonbasierte FPCBs ergänzen kupferbasierte Designs, anstatt sie zu ersetzen. Sie eignen sich hervorragend, wenn Kosten, Flexibilität und Umweltvorteile wichtiger sind als hohe Leitfähigkeit oder Strombelastbarkeit.

Kennen Sie andere aktuelle oder kommende Innovationen bei FPCBs, die bahnbrechend sein könnten?

Ja. Ein vielversprechender Bereich ist die Entwicklung ultradünner Substrate und kleberfreier Laminierung. Einige Hersteller treiben Polyimid (PI) und ähnliche Materialien auf extrem dünne Profile von etwa 2–5 µm und kombinieren sie mit sehr dünnen Metallfolien wie gewalztem Kupfer. Kleberfreie Laminierung, bei der Lagen ohne Klebefolien direkt verbunden werden, kann die Gesamtlagendicke weiter reduzieren.

Embedded-Komponenten werden ebenfalls seit Jahren diskutiert. Sie bleiben eine spezialisierte Verbesserung, ähnlich wie carbonbasierte Technologien, und bieten in bestimmten Anwendungen wichtige Vorteile, während sie weiterhin praktischen Einschränkungen unterliegen.

Aus diesen Gründen glaube ich, dass der wahre Durchbruch hybride Leiterplatten in Kombination mit der Fähigkeit der Hersteller sein wird, mehrere neue Technologien auf flexible, anpassungsfähige Weise zu integrieren. Dieser Ansatz ermöglicht es Designern, die Stärken jeder Technologie zu nutzen, ihre Einschränkungen auszugleichen und kosteneffektive, qualitativ hochwertige Lösungen zu erzielen. Allerdings bleibt die vollständige Realisierung dieses Potenzials eine erhebliche fortlaufende Herausforderung.

Ist FPCB die richtige Wahl für Ihr Projekt?

Flexibles PCB-Design bedeutet nicht nur, Schaltungen zu biegen – es geht darum, den gesamten Entwicklungsprozess neu zu denken. Erfolg erfordert eine frühzeitige Zusammenarbeit zwischen Elektro-, Maschinenbau- und Industriedesign-Teams, eine sorgfältige Material- und Lieferantenauswahl sowie ein realistisches Verständnis dessen, was Flexibilität sowohl an Chancen als auch an Komplexität mit sich bringt.

Bei Consilia unterstützen wir Kunden bei der Bewältigung dieser Herausforderungen in einer Vielzahl von Branchen, von Wearables bis hin zu industriellen Anwendungen.

Sind Sie bereit, Ihr nächstes Projekt zu besprechen? Kontaktieren Sie uns.

Interessante externe Ressourcen

Andere interessante Themen

Maßgeschneiderte Lösungen

Verwandte Consilia-Projekte

Nackenbügel-Kopfhörer für Gehörschutz

Die Aufgabe: Entwicklung eines High-End-Produkts mit vielen Funktionen in einem Miniaturdesign und in kürzester Zeit. Wie haben wir es geschafft?